Memahami Manufaktur TBM dan Pentingnya

Mesin Bor Terowongan (TBM) telah merevolusi pembangunan infrastruktur bawah tanah, mulai dari jalur metro hingga terowongan utilitas. Pembuatan TBM memerlukan rekayasa presisi dan integrasi beberapa sistem kompleks, termasuk kepala pemotongan, sistem konveyor, dan mekanisme hidrolik. Manufaktur berkualitas tinggi memastikan TBM beroperasi secara efisien dalam kondisi geologis yang menantang sekaligus meminimalkan waktu henti dan biaya pemeliharaan.

Modern pembuatan TBM menggabungkan teknik mesin, sistem kelistrikan, dan kontrol perangkat lunak untuk menciptakan mesin yang mampu melakukan pembuatan terowongan secara presisi di lingkungan perkotaan dan terpencil. Produsen harus memperhatikan pemilihan material, optimalisasi desain, dan integrasi sistem otomasi untuk meningkatkan produktivitas dan keselamatan.

Komponen Inti dalam Manufaktur TBM

Efektivitas TBM sangat bergantung pada kualitas dan desain komponen intinya. Elemen kuncinya meliputi:

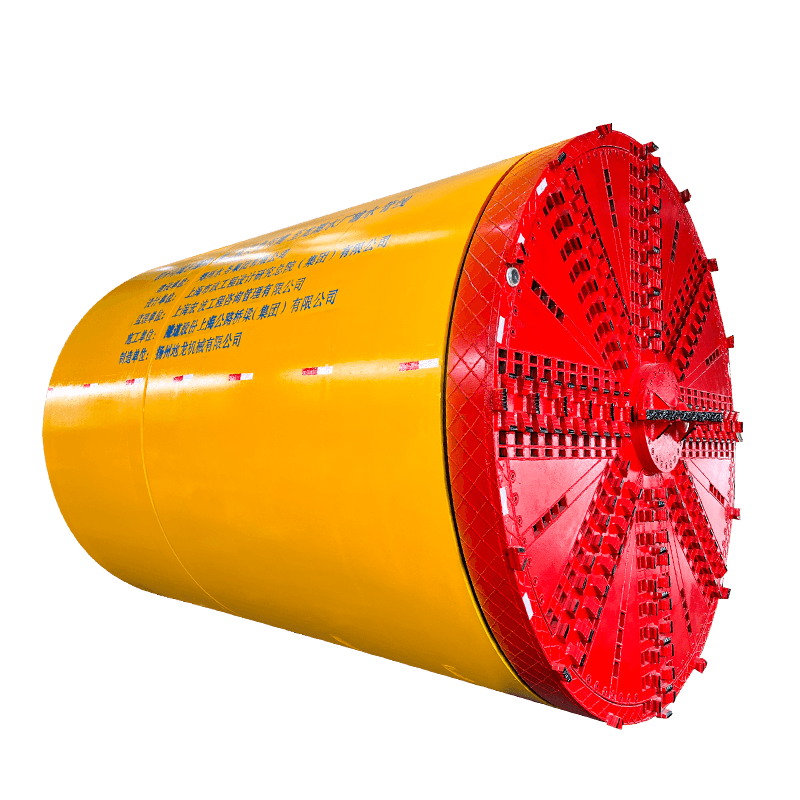

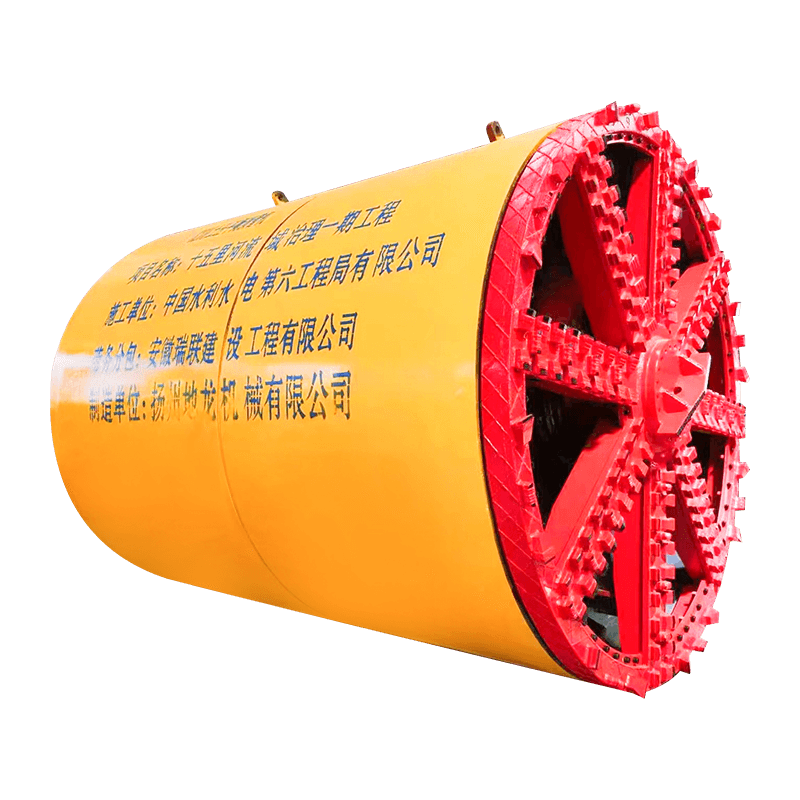

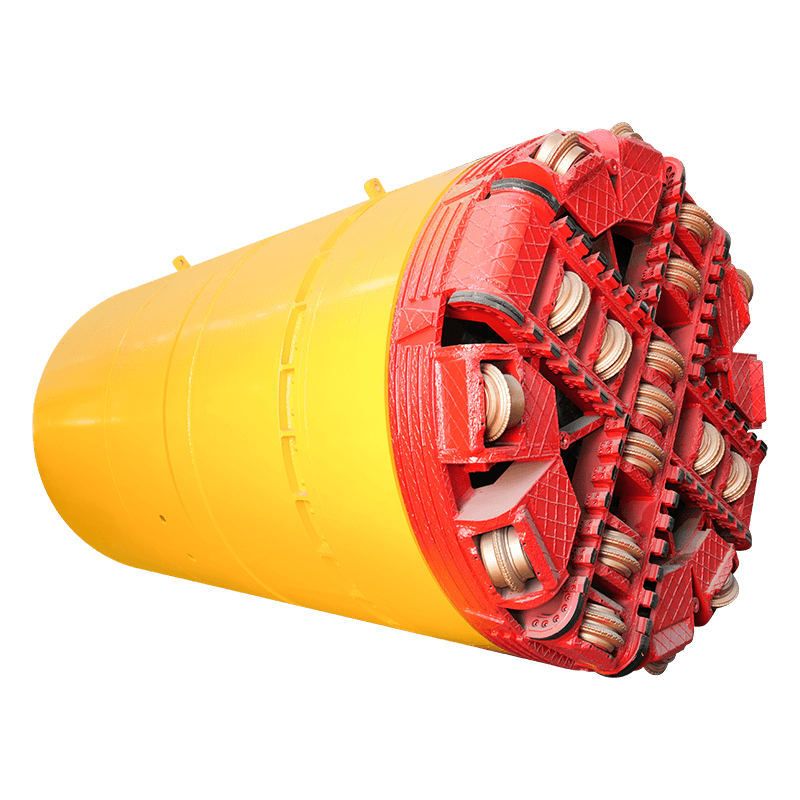

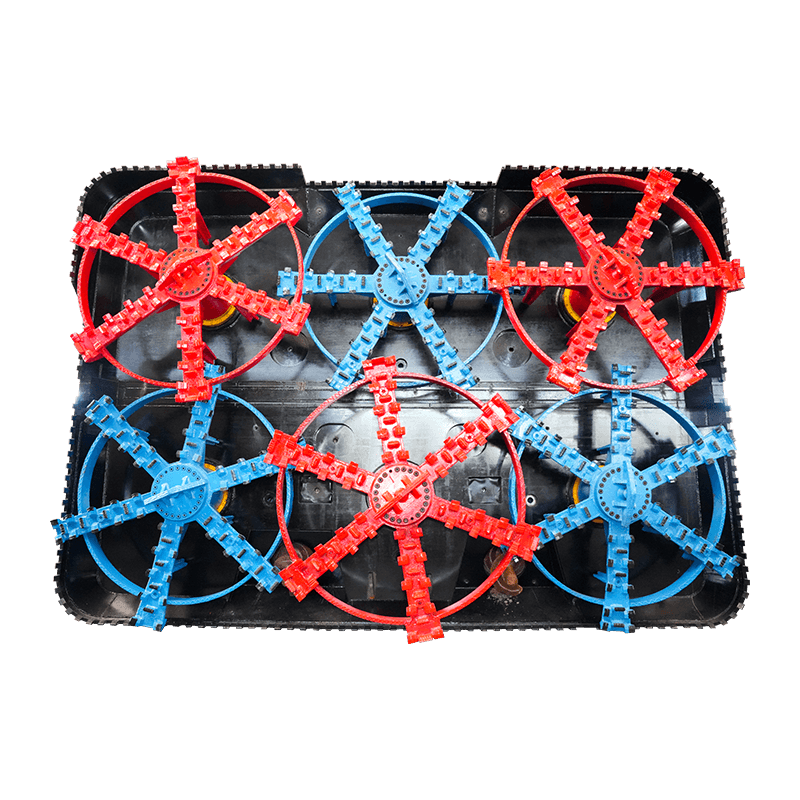

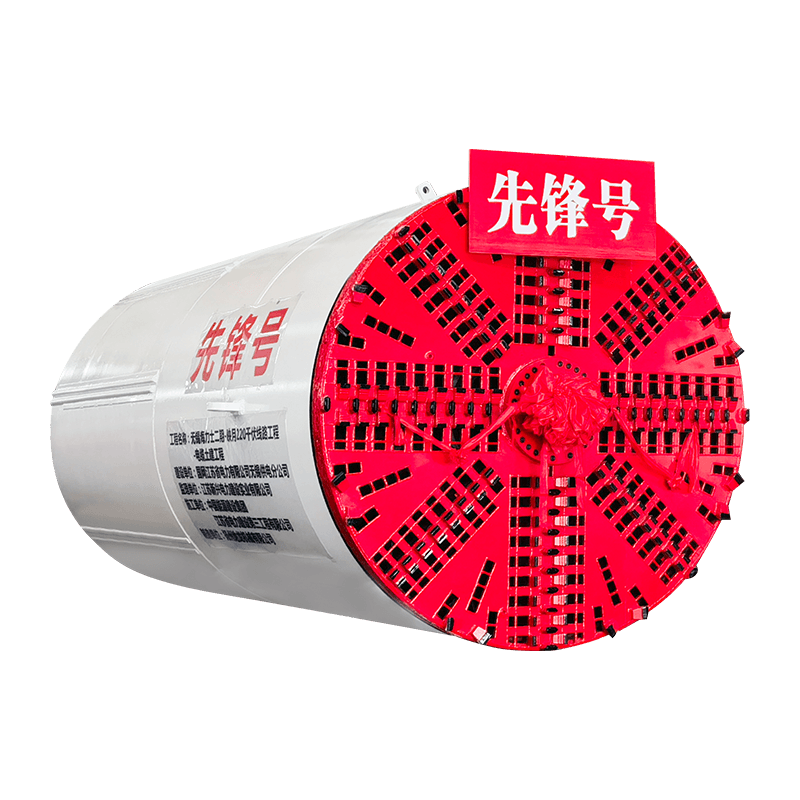

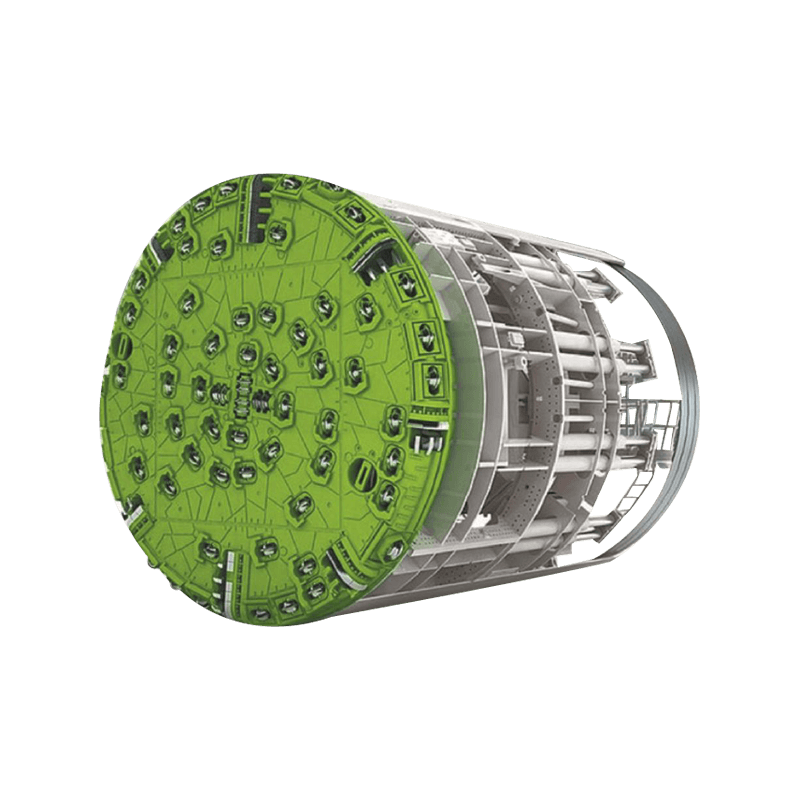

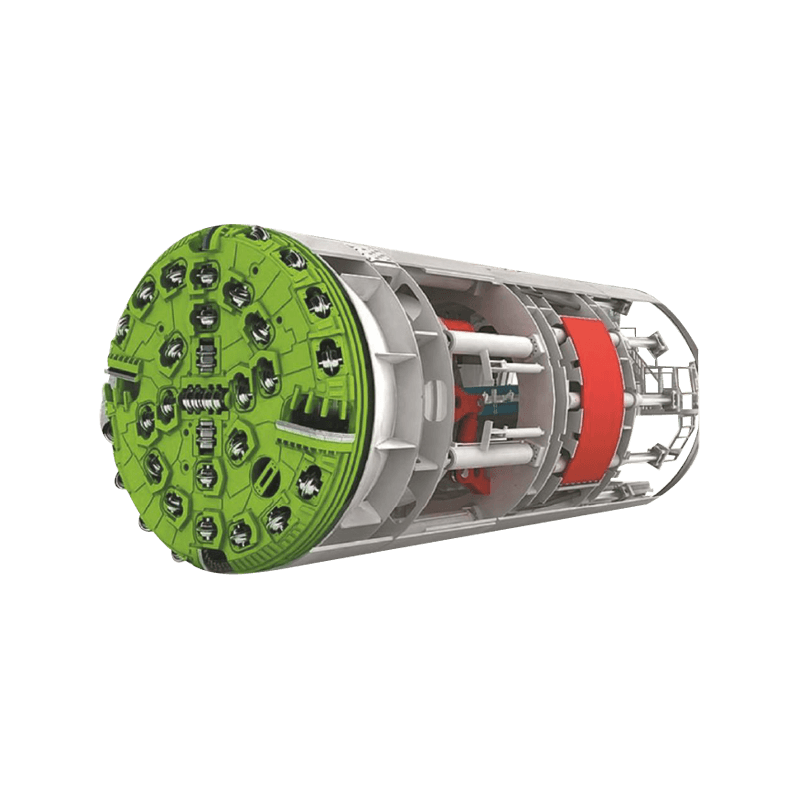

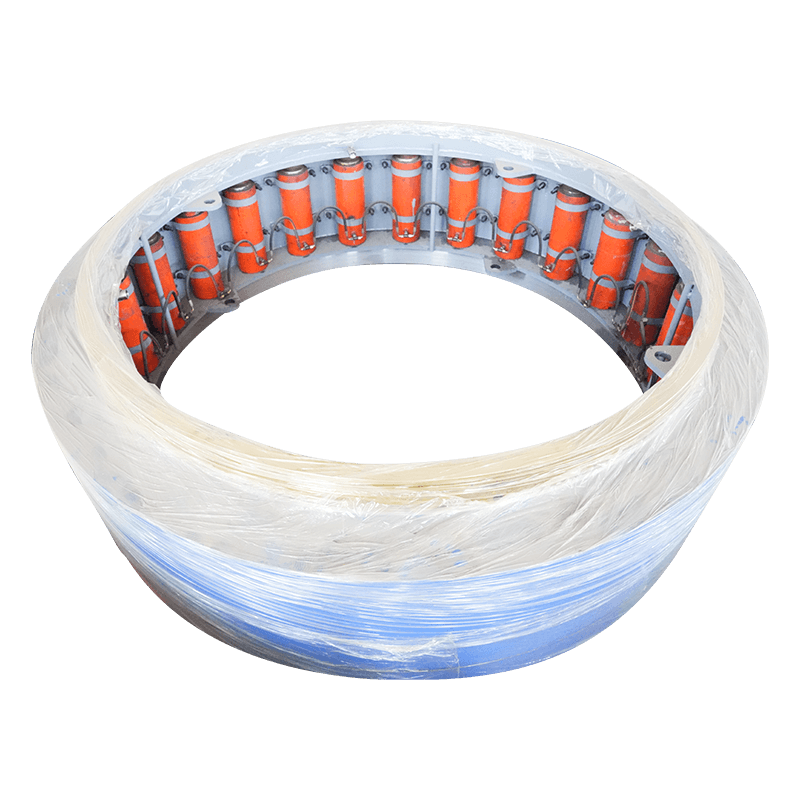

- Kepala Pemotong: Komponen front-end yang memecah tanah atau batu. Manufaktur presisi memastikan rotasi optimal dan keausan minimal.

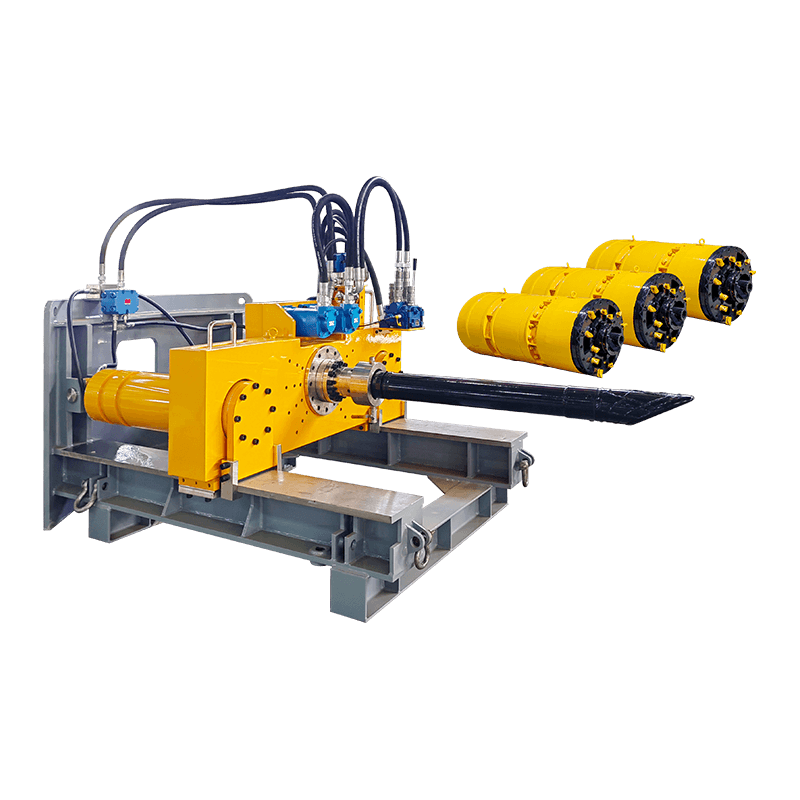

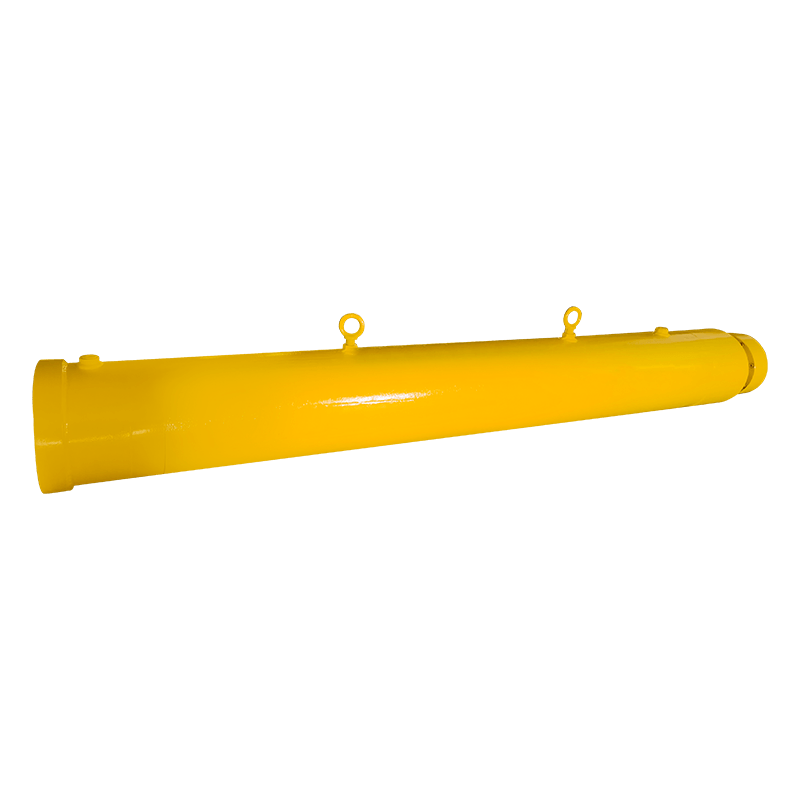

- Sistem Dorong: Silinder hidrolik yang mendorong TBM ke depan. Manufaktur yang akurat memastikan distribusi kekuatan yang merata untuk mencegah masalah penyelarasan.

- Sistem Konveyor: Menghapus material yang digali secara efisien. Diproduksi dengan komponen yang tahan lama untuk menahan kondisi abrasif.

- Dukungan Perisai dan Pemotong: Melindungi mesin dan pekerja selama pembuatan terowongan. Membutuhkan baja berkekuatan tinggi dan perakitan presisi.

- Sistem Bimbingan dan Pengendalian: Elektronik dan sensor canggih memastikan navigasi yang presisi dan akurasi terowongan.

Material dan Rekayasa Presisi dalam Produksi TBM

Bahan yang digunakan dalam pembuatan TBM harus menyeimbangkan kekuatan, daya tahan, dan berat. Paduan baja berkekuatan tinggi biasanya digunakan untuk memotong kepala dan pelindung, sementara material tahan aus diterapkan pada komponen penting untuk memperpanjang umur operasional. Rekayasa presisi memastikan komponen diproduksi dengan toleransi yang ketat, mengurangi getaran, dan meningkatkan stabilitas alat berat.

Teknologi Computer-Aided Design (CAD) dan Computer-Aided Manufacturing (CAM) merupakan bagian integral dari produksi TBM modern. Mereka memungkinkan para insinyur untuk mensimulasikan interaksi geologis, mengoptimalkan desain kepala pemotong, dan menyederhanakan proses perakitan, sehingga menghasilkan waktu produksi yang lebih cepat dan meningkatkan keandalan alat berat.

Prosedur Pengendalian Mutu dan Pengujian

Kontrol kualitas yang ketat sangat penting dalam manufaktur TBM untuk memastikan keandalan dalam kondisi terowongan yang menantang. Prosedur pengujian umum meliputi:

- Pengujian beban mekanis sistem hidrolik.

- Pengujian ketahanan aus pada alat pemotong dan komponen konveyor.

- Pemeriksaan penyelarasan dan kalibrasi untuk sistem panduan.

- Simulasi operasional di lingkungan terkendali sebelum penerapan.

Pengujian ini tidak hanya memvalidasi spesifikasi desain namun juga membantu mengidentifikasi potensi masalah yang dapat menyebabkan waktu henti atau perbaikan yang mahal di lapangan.

Inovasi yang Muncul dalam Manufaktur TBM

Industri TBM mengalami inovasi signifikan untuk meningkatkan efisiensi dan mengurangi biaya operasional. Kemajuan penting meliputi:

- Sistem pemantauan otomatis yang menggunakan data real-time untuk pemeliharaan prediktif.

- Kepala pemotong hibrida mampu menangani kondisi tanah beragam tanpa mengganti alat.

- Material komposit ringan yang mengurangi konsumsi energi selama pembuatan terowongan.

- Sistem pelumasan dan pendinginan canggih yang memperpanjang umur komponen penting.

Membandingkan Standar Manufaktur TBM di Seluruh Dunia

Standar manufaktur TBM bervariasi antar wilayah tergantung pada kondisi geologi, peraturan keselamatan, dan adopsi teknologi. Tabel berikut menyoroti aspek-aspek utama:

| Wilayah | Standar Bahan | Tingkat Otomatisasi | Waktu Produksi Rata-rata |

| Eropa | Paduan berkekuatan tinggi, baja tahan aus | Tinggi | 12-18 bulan |

| Asia | Paduan dengan adaptasi lokal, material komposit | Sedang hingga Tinggi | 10-16 bulan |

| Amerika Utara | Baja premium dan sensor canggih | Tinggi | 14-20 bulan |

Kesimpulan: Masa Depan Manufaktur TBM

Manufaktur TBM berada di garis depan inovasi konstruksi bawah tanah. Seiring dengan meningkatnya kebutuhan urbanisasi dan infrastruktur, produsen berfokus pada efisiensi, keandalan, dan teknologi pintar. Dengan menggabungkan rekayasa presisi, material berkualitas tinggi, dan otomatisasi canggih, TBM generasi berikutnya akan menawarkan solusi pembuatan terowongan yang lebih cepat, aman, dan hemat biaya di seluruh dunia.